Linia de tâmpenie de podea (Tenoner dublu capăt)

Produsul poate plasa podeaua vertical și orizontal. Seria de mașini acoperă n...

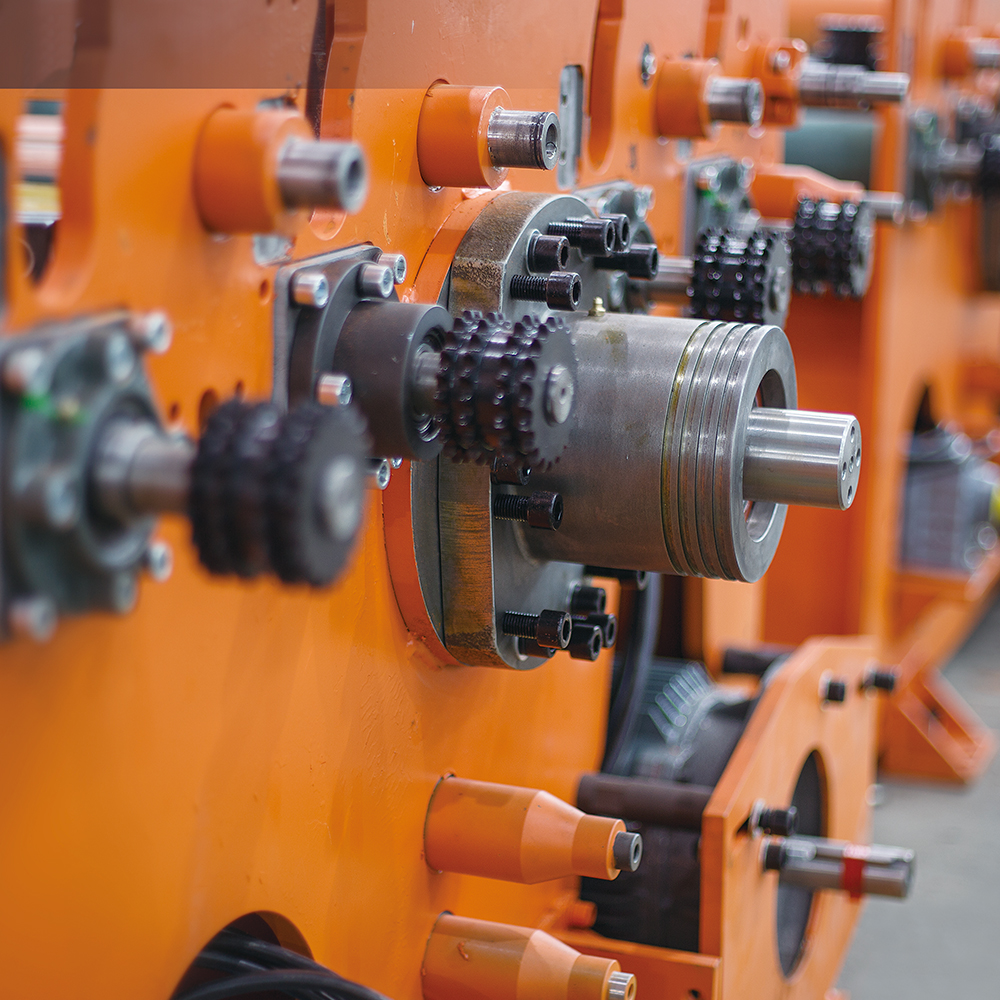

Vezi detalii O mașină de ferăstrău multiplă este proiectată pentru a gestiona grosimile variabile de lemn sau material într -o linie de producție continuă prin mai multe mecanisme și caracteristici cheie care asigură o precizie de tăiere constantă și un randament ridicat.

1.. Înălțimi și unghiuri lamei de ferăstrău reglabile

Poziționarea lamei: Mașinile cu ferăstrău multiplu au, de obicei, lame de ferăstrău reglabile individual, care pot fi setate la diferite înălțimi pentru a găzdui grosimi diferite ale materialului. Această caracteristică permite mașinii să taie o serie de grosimi de lemn, fără a avea nevoie de ajustări manuale pentru fiecare piesă.

Reglarea automată a înălțimii: multe moderne Mașini de ferăstrău multip sunt echipate cu sisteme de ajustare automată a înălțimii, care folosesc senzori sau controale digitale pentru a detecta grosimea materialului și pentru a regla lamele de ferăstrău în consecință. Acest lucru asigură că lamele rămân la înălțimea optimă de tăiere pentru fiecare bucată de material pe măsură ce trece prin mașină, menținând precizia tăierii și prevenind deteriorarea materialului sau a lamelor.

2. Sisteme de alimentare cu precizie

Rulouri de alimentare cu viteză variabilă: Sistemul de alimentare este echipat cu role de viteză variabilă care reglează viteza cu care materialul este introdus în ferăstrău. Aceste role se pot adapta diferitelor grosimi ale materialului, asigurându -se că piesele mai groase sunt alimentate prin mai lent (permițând tăieturi mai precise), în timp ce piesele mai subțiri pot fi procesate mai repede, fără a compromite calitatea tăierii.

Role de presiune: Unele mașini de ferăstrău multiplu au role de presiune care ajută la menținerea materialului în siguranță în timpul procesului de tăiere. Aceste role sunt de obicei reglabile pentru a asigura o distribuție chiar a presiunii pe materiale cu grosimi diferite, împiedicând orice mișcare care ar putea duce la reduceri inexacte.

3. Detectarea automată a grosimii

Senzori laser sau optici: Mașinile avansate de ferăstrău multiplu pot utiliza senzori laser sau scanere optice pentru a măsura automat grosimea fiecărei piese pe măsură ce intră în zona de tăiere. Pe baza acestor date în timp real, mașina poate regla automat înălțimea lamelor de ferăstrău și a vitezei de alimentare pentru a optimiza procesul de tăiere pentru fiecare piesă specifică.

Sisteme de control electronic: cu utilizarea sistemelor CNC (control numeric computer) sau PLC (Programable Logic Control), mașina poate monitoriza și se regla continuu la variații de grosime în timpul procesului de tăiere. Aceste sisteme pot integra feedback-ul de la senzori pentru a regla lamele de ferăstrău în timp real, fără a necesita o intervenție manuală.

4. Configurații multiple lame

Mai multe seturi de lame: Pentru materiale cu variații semnificative ale grosimii, o mașină de ferăstrău multiplă poate fi echipată cu mai multe configurații lame pentru a tăia diferite părți ale materialului în etape. Secțiunile mai groase pot fi prelucrate prin lame poziționate mai adânc în material, în timp ce secțiunile mai subțiri sunt manipulate de lame poziționate mai aproape de vârf.

Tăierea cu mai multe zone: în unele cazuri, mașina poate avea tăiere cu mai multe zone, unde diferite secțiuni ale materialului sunt tăiate cu înălțimi variate de lamă. Acest lucru asigură că, indiferent de variația grosimii, tăieturile rămân curate și precise pe întreaga piesă.

5. Reglarea presiunii pentru manipularea materialelor

Reglarea constantă a presiunii: rolele de presiune și alte componente de manipulare a materialelor într-o mașină de ferăstrău multiplă pot fi reglate pentru a aplica mai mult sau mai puțin presiune, în funcție de grosimea lemnului sau a materialului tăiat. Acest lucru asigură că materialele mai groase sunt menținute în siguranță fără deformare sau îndoire, în timp ce materialele mai subțiri nu sunt supuse presiunii excesive care ar putea duce la deformare.

Sisteme de presiune duală: Unele mașini prezintă un sistem de presiune dublă - unul pentru materiale mai subțiri și unul pentru materiale mai groase. Sistemul detectează grosimea materialului și ajustează automat presiunea aplicată, optimizând precizia tăierii pentru fiecare grosime.

6. Viteza de tăiere adaptativă

Ratele de alimentare adaptive: Mașinile cu ferăstrău multiplu sunt adesea echipate cu sisteme care reglează viteza de tăiere pe baza grosimii materialului. Materialele mai groase necesită rate de alimentare mai lente pentru a asigura precizia și pentru a evita supraîncărcarea mașinii, în timp ce materialele mai subțiri pot fi tăiate mai repede fără a sacrifica precizia. Acest lucru asigură că mașina menține condiții de tăiere optime pentru o mare varietate de grosimi de material.

Eficiență crescută de tăiere: pentru lemn mai gros, lamele de ferăstrău ar putea funcționa cu o viteză de tăiere mai lentă pentru a menține o tăietură curată, fără a genera prea multă căldură, ceea ce ar putea degrada materialul sau lama de ferăstrău. În schimb, pentru materiale mai subțiri, viteza de tăiere poate fi crescută, îmbunătățind debitul și eficiența generală.

7. Reglarea automată a grosimii (în modele de înaltă calitate)

Sisteme complet automatizate: În mașinile avansate de ferăstrău multiplu, sistemul poate regla automat atât înălțimea lamei de ferăstrău, cât și viteza de alimentare pe baza măsurătorilor în timp real ale grosimii materialului. Aceste mașini folosesc adesea senzori avansați care detectează variații ale materialului pe măsură ce intră în mașină, algoritmi făcând ajustări instantanee pentru performanțe optime.

8. Tehnologie de ultimă oră

Optimizare integrată a software -ului: software -ul poate juca un rol semnificativ în gestionarea variabilității grosimii materialelor. Multe sisteme moderne includ algoritmi de optimizare a tăierii care calculează cel mai eficient mod de a gestiona materialul cu grosimi diferite, maximizând randamentul în timp ce minimizând deșeurile.

Bucle de feedback: buclele de feedback în timp real permit sistemului să ajusteze setările din zbor, corectând orice discrepanțe în grosimea materialului detectată de senzori în timpul procesului de tăiere.